田汽车内饰配件见图1所示。产品最大外观尺寸为315.90 mm x 15.58mm x 22.57 mm;塑件平均胶位厚度1.00 mm,塑件材料为PP,缩水率为1.014,塑件质量为7.42克。塑件技术方面的要求为不得存在披峰、注塑不满、流纹、气孔、翘曲变形、银纹、冷料、喷射纹等各种缺陷且符合ROSH环保要求。

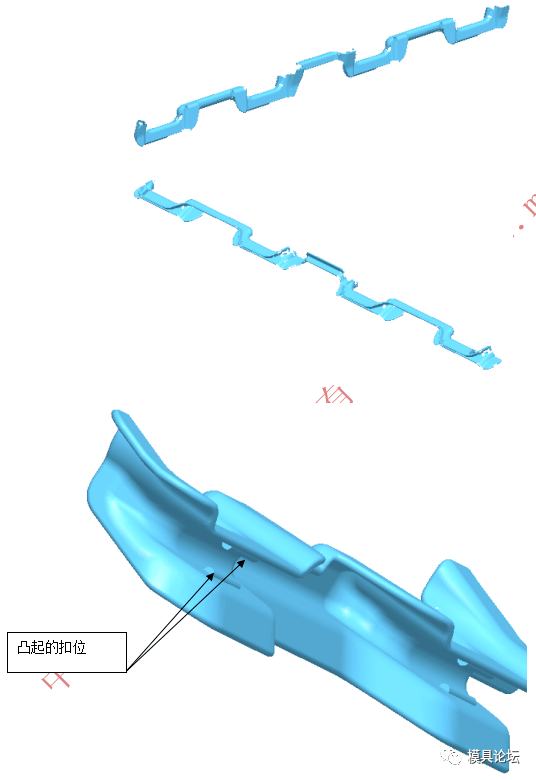

从图1能够准确的看出,塑件造型为弯曲形高低起伏的不规则塑件,塑件内侧含有4对凸起的扣位,形成脱模倒扣,此倒扣成对出现,要设计强制脱模机构才能实现脱模。塑件为不规则塑件,给模具设计带来非常大的困难,这种塑件的模具设计难度就是分型面的选择和分型面设计。

模具设计之前,第一步是要进行开模方向分析。开模方向分析与选择是决定模具设计的具体方案的最重要环节,模具设计的具体方案的三要素是浇口、顶出和分型面。开模方向分析与塑件顶出、浇口设计紧密关联。开模方向选择是分型面设计的基础和前提,正确地选择开模方向后才能正确地选择分型面。而形状相同尺寸不同的零件,尺寸数值会影响到分型面的选取。分型面的选择关系到模具结构,定性的分析只能总结一般的规律,定量的分析需要结合塑件尺寸。

有一些塑件,分型面的选取并不复杂,甚至分型面就是产品中间的一个平面,难点在于开模方向的选择,即塑件的哪一侧放在动模,哪一侧放在定模,这类问题有时候很难判断,即使有经验的工程师也有一定的可能出现判断失误。正确的判断会将粘模力大的一侧留在动模,便于塑件的顶出脱模,另一侧则设计浇注系统。我们把这类问题叫做开模方向的选择,有时越是形状简单的塑件,其开模方向越难判断。圆形产品,看起来形状简单的产品,开模方向选择越复杂。本套模具的塑件为不规则长条,分型面三要素分析见图2所示。

决定模具设计的具体方案的三要素是浇口、顶出和分型面,模具设计是一个系统性设计,对于三要素要考虑,全盘分析,才能寻找出合理的模具设计的具体方案。如前所述,在分型面确定前,应先确定开模方向。本套模具选取有倒扣的一侧在动模,便于开模后塑件留在动模。在分型面的两侧,分别用箭头标出定模和动模,常用字母代替,CAV 代表定模,CORE代表动模,其分界线就是分型面,在其两侧分别标出小三角形,使分型面直观、醒目,看上去一目了然。分型面上标出PL,分型面在产品上是一条完整而封闭的分型线,此线条不能自我相交。因此,无论塑件多么复杂,导致分型面相当复杂,或高低起伏,或曲面和有缺口等,分型面的表达应完整、正确、唯一。不能出现莫能两可或含混不清。

在分型面表达图上,还应详细画出滑块的分界线,如果滑块不影响分型面,例如塑件的扣位在分型面以下,则用箭头标出滑块,并标出SLIDE1,2,3…在此同时,还要加上顶针和浇口位置,大型镶件如有必要,也要在此图上画出位置。

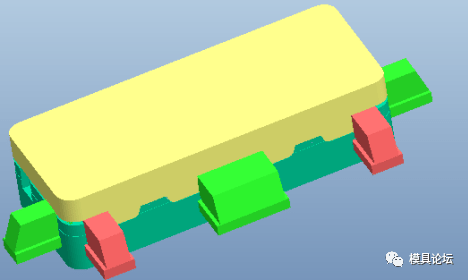

由于塑件的结构原因,模具设计型腔排位为1出2,塑件侧面和端面有5个滑块,两个塑件一共有6个滑块。模具设计最大限度地考虑了滑块的位置,模胚为标准模胚CI3560,浇口为侧浇口两点进胶。在分型面上,磨出排气槽,便于注塑成型。

后模的扣位,能采用强脱的方法,也可以设计斜顶,实际模具设计采用斜顶的方法,斜顶结构见图5和图6所示。由于斜顶的行程很小,可以设计小行程小斜顶,采用淬火钢材设计制造。塑件的顶出采用直顶和斜顶相结合的顶出方式。

问题解决交流,专业人才寻求,来模具论坛()或点击下方小程序,入模具技术群请加客服微信。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。